فرایند تولید سیمان |مواد تشکیل دهنده سیمان چیست؟

زمان تقریبی مطالعه: 12 دقیقه

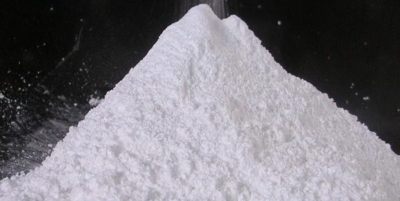

در این مقاله قصد داریم بهصورت جامع به بررسی مواد تشکیل دهنده سیمان، ترکیبات شیمیایی آنها و فرایند تولید آن بپردازیم. چرا که سیمان بهعنوان اصلیترین مصالحی گه در صنعت ساختمان کاربرد دارد، از اهمیت و جایگاه ویژهای برخوردار است.

مواد تشکیل دهنده سیمان

ترکیبات اصلی مواد اولیه سیمان عبارت است از سنگ آهک، خاک رس و مواد افزودنی مانند گچ که در مراحل نهایی به کلینکر اضافه میشود. این مواد در فرایند تولید سیمان در دمای بالا با یکدیگر واکنش داده و اکسیدهای اصلی سیمان پرتلند را میسازند. بر اساس استانداردهای سیمان پرتلند، چهار اکسید اصلی تشکیلدهنده سیمان عبارتند از:

1. اکسید کلسیم (CaO)

آهک از جمله مهمترین مواد تشکیل دهنده سیمان است و حدود ۶۰ تا ۶۷ درصد از وزن کل سیمان را تشکیل میدهد. اکسید کلسیم در فرایند گرما دادن به سنگ آهک در حدود هزار درجه سانتیگراد (کلسیناسیون) به دست میآید. البته اکسید کلسیم بهعنوان یک ماده واسطه در فرایند تولید سیمان به وجود میآید و در مرحلهی جداگانهای نیست. وجود آهک کافی برای تشکیل سیلیکاتها و آلومیناتهای کلسیم ضروری است؛ در ادامه به فرایند تولید سیمان میپردازیم.

2. سیلیس (Sio2)

سیلیس که از دیگر مواد تشکیل دهنده سیمان است و معمولاً بین ۱۹ تا ۲۵ درصد از وزن سیمان را شامل میشود، اغلب در سنگهای طبیعی مانند ماسه و شیل یافت میشود و یکی از مواد تشکیل دهندهی اصلی در ساخت سیمان پرتلند است. به سیلیس در هنگام فرایند تولید سیمان گرما داده میشود و با آهک ترکیب میشود و دو کلسیم و سه کلسیم سیلیکات در نتیجه این واکنش به وجود میآید. نقش اصلی سیلیس، ایجاد مقاومت نهایی و استحکام بتن در طولانی مدت است.

3. آلومینا (Al3O2)

بیشتر افراد این ماده تشکیل دهنده سیمان را با نام خاک رس میشناسند، و معمولاً در محدودهی ۳ تا ۸ درصد وزنی سیمان قرار میگیرد. وجود این اکسید مرکب در درون سیمان تولید شده، سبب جلوگیری از زودگیری سیمان میشود (اما خود C3A باعث زودگیر شدن میشود و گچ برای کنترل آن اضافه میگردد) و همچنین در هنگام ترکیب سیمان با آب حرارت بیشتری تولید میکند. وظیفه اصلی آلومینا کمک به تشکیل فاز مایع در کوره برای تسهیل واکنشها و همچنین افزایش مقاومتهای اولیه سیمان است.

4. اکسید آهن (Fe3O2)

این ماده تشکیل دهنده سیمان مانند آلومینا در سیمانپزی نقش کمک ذوب را دارد و باعث میشود نقطه ذوب سایر مواد خام کاهش پیدا کند. این اکسید حدود ۲ تا ۴ درصد وزن سیمان را شامل میشود. اکسید آهن زیاد سبب گیرش کندتر میشود و هم چنین رنگ سیمان را تیره میکند، به همین جهت از این ماده برای ساخت سیمان سفید استفاده نمیکنند. اکسید آهن در ترکیب با اکسیدهای دیگر، فاز آلومینوفریت را تشکیل میدهد که در رنگ سیمان نقش دارد.

5. اکسید منیزیم (MgO)

این ماده نباید بیش از ۵ درصد از ترکیبات تشکیل دهنده سیمان بیشتر شود، زیرا که ممکن است سبب جلوگیری از وارد واکنش شدن دیگر مواد تشکیل دهنده سیمان شود. میزان بیش از حد مجاز منیزیم میتواند باعث انبساط غیرعادی و ترکخوردگی بتن در طول زمان شود.

کانیهای اصلی کلینکر (فازهای بوگ)

در طی فرایند تولید سیمان، مواد اولیه در کوره با یکدیگر واکنش شیمیایی داده و چهار ترکیب معدنی اصلی یا “فاز بوگ” را تشکیل میدهند که خواص نهایی سیمان به میزان این ترکیبات بستگی دارد.

فرایند تولید سیمان

اگر بخواهیم فرایند تولید سیمان را از استخراج تا بستهبندی تقسیم کنیم، میتوانیم آن را به شش بخش تقسیم کنیم. در ادامه به ترتیب تک تک این مراحل را بررسی میکنیم. باید توجه داشت که این فرایند بهطور کلی به دو روش تر (Wet) و خشک (Dry) انجام میشود که روش خشک به دلیل مصرف انرژی کمتر، روش رایجتر در صنعت سیمانسازی است. شرح زیر بر اساس مراحل رایج فرایند تولید سیمان بهروش خشک است. در ادامه به ترتیب تک تک این مراحل را بررسی میکنیم.

مرحله اول؛ استخراج مواد خام سیمان از معادن

سیمان هم مانند تمامی مصالح ساختمانی دیگر برای تولید نیاز به مواد اولیه دارد، شاید برایتان جالب باشد که بدانید مواد اولیه سیمان از چه چیزی تشکیل میشود؟ مواد اولیه سیمان عبارت است از: سنگ آهک، ماسه یا رس (سیلیسیم، آلومینیوم، آهن)، شیل، خاکستربادی، بوکسیت و … .

این مواد معدنی به شکل سنگهایی هستند که باید پس از استخراج آنها را به دستگاههای مخصوص سنگشکن به قطعات تقریبا ۱۵ سانتیمتر تبدیل کرد. در مرحله بعدی، قطعات خرد شده برای رسیدن به ابعاد حدود ۷ سانتیمتر وارد مرحله سنگ شکنی میشوند. سپس قطعات خرد شده برای فرآوری در مرحله بعد ارسال خواهد شد.

مرحله دوم؛ آسیاب، توزین و مخلوط کردن

سپس برای درست کردن یک مخلوط یکدستتر، قطعه سنگها را آسیاب میکنند و یک سری از مواد شیمیایی و مواد افزودنی را به آنها اضافه میکنند. مخلوط ذرات در این مرحله با توجه به خواص مورد نیاز سیمان نهایی، توزین میشود. معمولا ۸۰ درصد این مخلوط از سنگ آهک و ۲۰ درصد دیگر از رس تشکیل میشود. سپس مخلوط به دست آمده را وارد فرایند خشک سازی میکنند تا رطوبت آن به زیر ۱درصد برسد. در نهایت با مخلوط پودر حاصل شده از فرایند را به سمت کوره انتقال میدهند. این پودر نرم، اصطلاحاً “خوراک کوره” نامیده میشود.

مرحله سوم؛ اعمال حرارت اولیه به مواد خام

این مرحله که یک مرحله قبل از پخت اصلی است، در واقع در این مرحله خوراک کوره به محلی با چندین سیکلون برای حرارت اولیه انتقال داده میشود. در این مرحله مواد خام تبدیل به مواد اکسیدی میشوند و آماده رفتن به مرحله بعد یعنی پخت مواد خام هستند.

شاید برایتان سوال پیش بیاید که دلیل دادن حرارت اولیه چیست؟ یکی از هدفهای اصلی این مرحله، کاهش مصرف انرژی در مرحله بعد برای پخت و کاهش آلودگی محیط زیست است. در این مرحله بخش زیادی از گاز کربنیک (CO₂) آزاد میشود.

مرحله چهارم؛ پخت مواد خام در کوره

یکی از اصلیترین مراحل در فرایند تولید سیمان، این مرحله است. در این مرحله چندتا از مواد تشکیل دهنده سیمان به وسیله گرمایی که به آنها داده میشود با یکدیگر واکنش نشان میدهند، مانند واکنش بین ترکیبات کلسیم و سیلیسیم دی اکسید، که مادهای به نام کلینکر را به وجود می آوردند.

اگر بخواهیم مراحل تولید کلینکر را به چند مورد خلاصه کنیم، میتوان به مراحل زیر بسنده کرد:

- تبخیر آب آزاد

- تبخیر آب موجود در ترکیبات رسی

- تبدیل کربنات (CaCO₃ به اکسید کلسیم (CaO) طی فرایند کلسیناسیون

- تشکیل دی کلسیم سیلیکات (C₂S) بر اثر واکنش CaO با سیلیسیوم

- تشکیل فاز مایع بر اثر واکنش CaO آلومینیوم و ترکیبات دارای آهن

- تشکیل دانههای کلینکر

- تبخیر مواد فرار (نظر سدیم، پتاسیم، کلریدها و سولفاتها)

- تشکیل تری کلسیم سیلیکات بر اثر واکنش CaO اضافی با دی کلسیم سیلیکات

تمامی مراحل بالا را اگر بخواهیم بر اساس تغییر دمای درون کوره بخواهیم تقسیم کنیم، میتوان به چهار بخش تقسیم کرد:

- دمای ۱۰۰ درجه سانتی گراد: بخار آب آزاد

- دمای ۱۰۰ تا ۴۳۰ درجه سانتی گراد: کاهش آب و تشکیل اکسیدهای سیلیسیوم، آلومینیوم و آهن

- دمای 900 تا 982 درجه سانتی گراد: آزاد شدن CO₂ و تشکیل CaO بر اثر کلسیناسیون

- دمای ۱۵۱۰درجه سانتی گراد: تشکیل کلینکر

واکنشهای شیمایی بین مواد خام تشکیل دهنده سیمان، بعد از بخارآب شروع میشود، واکنشهای شیمایی به ترتیب عبارت است از:

- تجزیه رس

- تجزیه دولومیت

- تجزیه کلسیت در دمای پایین

- واکنش آلومینا و اکسیژن

- واکنش کلسیت باقی مانده

- سینترینگ یا تف جوشی

مرحله پنجم؛ خنک سازی وآسیاب نهایی

زمانی که کلینکر از کوره خارج شود و در هوای آزاد قرار گیرد، دمای سریع از ۱۵۰۰ درجه سانتی گراد به ۱۰۰ تا ۲۰۰ درجه سانتی گراد میرسد. سپس در این مرحله کلینکر را آسیاب میکنند و چندین ماده مختلف به ترکیب اضافه میشود تا سیمان را تشکیل دهد. مهمترین مادهای که در این مرحله به کلینکر اضافه میشود، سنگ گچ (سولفات کلسیم) است.

هدف اصلی از افزودن سنگ گچ، تنظیم زمان گیرش سیمان است؛ زیرا فاز تری کلسیم آلومینات (C₃A) بهشدت با آب واکنش داده و باعث گیرش آنی سیمان میشود. گچ با کند کردن این واکنش، فرصت لازم برای مخلوط کردن و کار با بتن را فراهم میکند.

همچنین از سنگ آهک در ترکیب به منظور کاهش در زمان گیرش، مقاوم سازی و جلوگیری از چسبیدن ترکیب به بدنه و گلولههای آسیاب جلوگیری میکند. سپس مواد دیگری مانند تری اتانول آمین به منظور ریز شدن مواد و جلوگیری از گلوله شدن آن، به ترکیب مواد اولیه سیمان اضافه می شود. پس از فرایند خنکسازی وارد مرحله آسیاب نهایی میشوند، بعد از آسیاب پودر ریزی به دست می آید که هر کیلوگرم از آن شامل ۷۵ میلیون ذره است، این پودر سیمان است.

این مطالب را از دست ندهید

بررسی سیمان نسوز ویژگی ها و کاربرد آن

آشنایی با انواع ملات های ساختمانی

صادرات سیمان | قیمت و خرید سیمان صادراتی سیمان

سیمان پلیمری چیست؟ خواص و کاربرد فوقالعاده آن

انتخابی مطمئن برای پروژههای عمرانی

معرفی راهکارهایی برای خرید سیمان با قیمت مناسب

تأمین پایدار برای پروژههای بزرگ

سیمان پرتلند یا پوزولانی؟ کدام برای پروژه شما مناسبتر است؟

بررسی ۰ تا ۱۰۰ نمای سیمان شسته +نحوه اجرا و مزایا و معایب آن